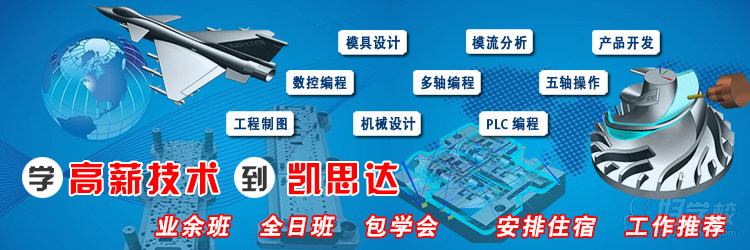

苏州CNC调机手工编程培训班

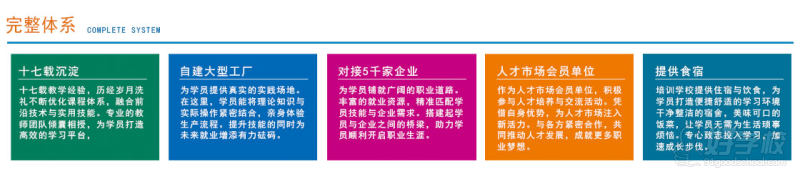

江苏凯思达培训

江苏凯思达培训

白天班、晚班、周末班等7个班级

白天班、晚班、周末班等7个班级【课程简介】

参考学时:2-3个月(学不会可免费重学)

学习方式:业余班/周末班/全日班/赴厂内训

学习护航:入学即签订协议

就业支持:就业指导、免费推荐就业

生活支持:提供食宿

实训设施:投资千万、自建实训基地、各型系统齐全

毕业证书:毕业即可考取证书

【招生对象】

工厂普通员工、无经验待业人员、制造业创业人员、机械专业学生、数控爱好者、应届毕业生、转行就业者、数控操机人员、制造业主管、技术加强晋升人员、企业集体内训

【就业方向】

CNC 技术员、CNC 工程师、CNC 数控编程员、CNC 调机员

【教学模式】

从零起点-软件理论-阶段实战-综合实战-免费重修-就业指导

【课程内容】

(一)数控加工基础回顾

1、数控加工原理与机床结构

<1>数控加工的基本原理与工作流程概述

<2>常见 CNC 机床(数控车床、加工中心)的结构组成与功能特点

<3>机床坐标轴的定义与运动方式(直线轴、旋转轴)

<4>机床的主要技术参数及其对加工的影响

2、数控系统概述

<1>主流数控系统(如 FANUC、SIEMENS、三菱等)的介绍与对比

<2>数控系统的操作面板布局与基本功能键的使用

<3>数控系统的显示界面与信息解读(如坐标显示、程序显示、报警信息等)

(二)CNC 手工编程基础

1、编程坐标系与刀具补偿

<1>机床坐标系、工件坐标系的建立与设定方法

<2>刀具补偿的概念、类型(刀具半径补偿、刀具长度补偿)及其在编程中的应用

<3>刀具补偿参数的计算与设置实例

2、基本编程指令

<1>快速定位指令(G00)与直线插补指令(G01)

<2>圆弧插补指令(G02、G03)及其编程格式与应用场景

<3>暂停指令(G04)、程序段跳过指令(G31)等辅助指令

<4>单一固定循环指令(如 G90、G92、G94)在数控车削与铣削中的应用

3、编程实例练习

<1>简单轴类零件的数控车削编程练习,包括外圆、台阶、沟槽等特征的加工编程

<2>平面轮廓铣削的编程案例,如矩形、圆形等简单形状的铣削程序编制

<3>教师指导学员编写程序,并在模拟软件上进行验证与调试,分析错误原因并修改

(三)CNC 加工工艺

1、零件工艺分析

<1>零件图的工艺性审查要点(尺寸精度、形状精度、表面粗糙度要求等)

<2>加工工艺路线的拟定原则与方法(粗加工、半精加工、精加工的顺序与策略)

<3>定位基准的选择与装夹方式的确定(考虑零件的形状、尺寸与加工要求)

2、刀具与切削参数选择

<1>CNC 加工常用刀具的种类、特点与适用范围(车刀、铣刀、钻头、丝锥等)

<2>刀具材料的性能与选择依据(高速钢、硬质合金、涂层刀具等)

<3>切削参数(切削速度、进给量、切削深度)的选择原则与计算方法

<4>刀具寿命与切削参数的关系及优化策略

3、工艺案例讲解

<1>分析典型零件(如轴套类、板类、箱体类)的加工工艺方案,包括工序划分、刀具路径规划、切削参数设定等

(四)CNC 调机操作

1、机床操作基础训练

<1>开机、关机与回零操作的规范与要点

<2>手动模式下的坐标轴移动操作(JOG 模式)与主轴控制

<3>手轮操作技巧与应用场景(精确对刀、微调刀具位置等)

2、对刀操作与刀具数据设置

<1>试切对刀方法与技巧(数控车床与加工中心的不同对刀方式)

<2>对刀仪的使用方法与对刀数据的传输

<3>刀具长度补偿与半径补偿数据的设置与验证

3、程序输入与调试

<1>手工编写程序的输入方法(MDI 输入、程序编辑界面输入)

<2>程序的校验与调试技巧(语法检查、图形模拟、空运行等)

<3>加工过程中的程序暂停、单段执行与跳段执行操作

4、自动加工与监控

<1>自动加工模式的启动与运行监控(坐标显示、切削状态观察等)

<2>加工过程中的常见问题(如刀具磨损、切削振动、机床报警等)及处理方法

(五)复杂零件编程与加工

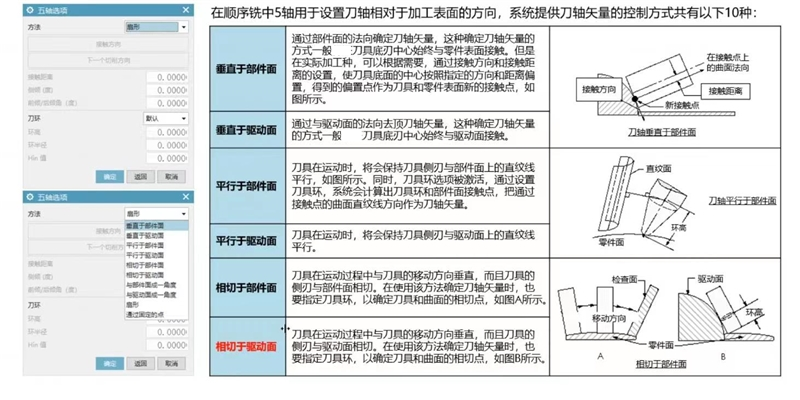

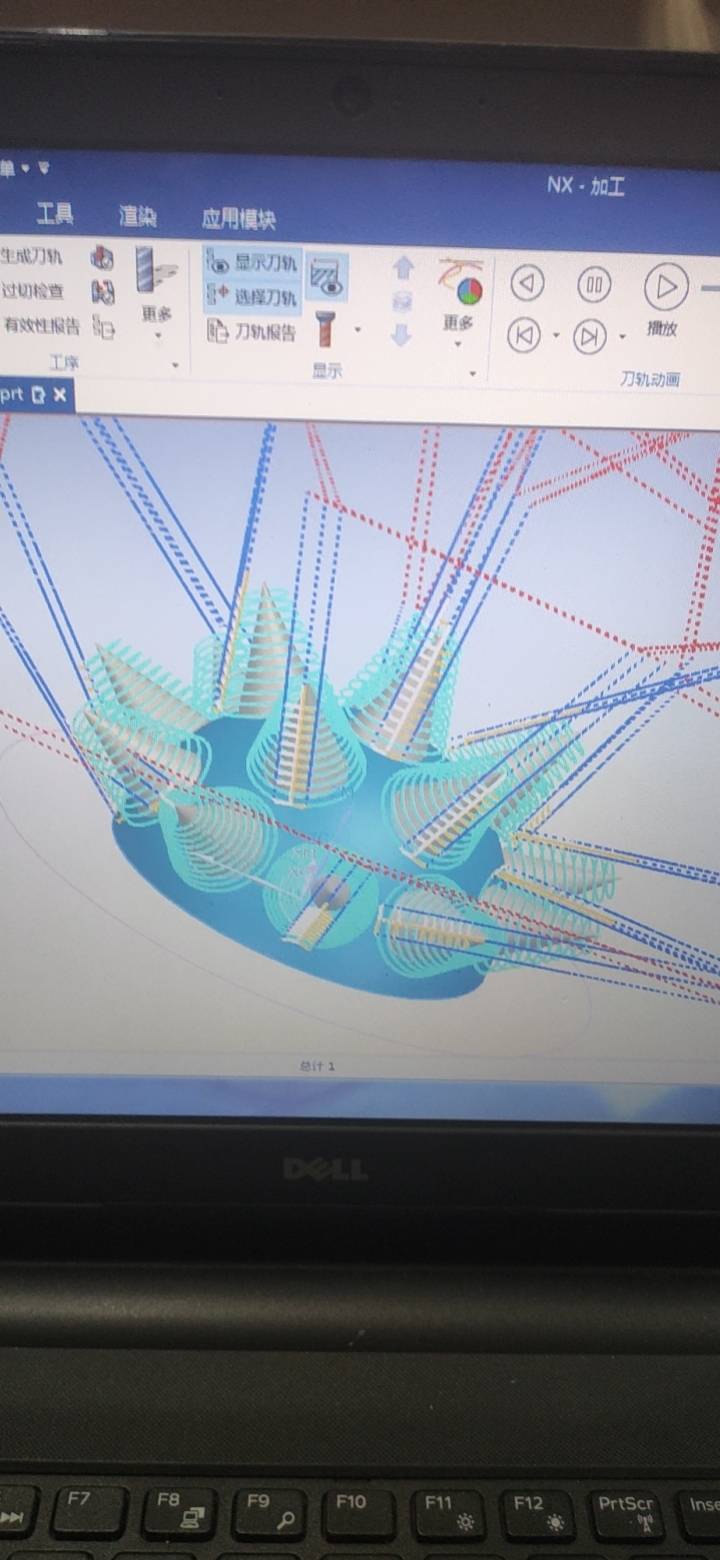

1、多轴加工编程基础

<1>多轴加工的概念与优势(如四轴、五轴加工)

<2>多轴机床的结构类型与运动学原理简介

<3>多轴加工编程中的坐标系变换与刀具轴控制指令

2、复杂轮廓与曲面编程

<1>非圆曲线轮廓(如椭圆、抛物线等)的编程方法

<2>曲面加工的编程策略(如等高线加工、行切加工、环切加工等)

<3>宏程序在复杂零件编程中的应用实例

3、复杂零件加工实例分析与实践

<1>以航空航天、模具等行业的典型复杂零件为例,进行工艺分析、编程与加工实践

<2>加工过程中的精度控制与质量检测方法(如在线测量、离线检测等)

(六)CNC 加工中的问题解决与优化

1、加工误差分析与控制

<1>尺寸误差、形状误差与表面粗糙度超差的原因分析

<2>从编程、刀具、工艺、机床等方面提出误差控制措施与改进方法

2、机床故障诊断与排除

<1>常见机床电气故障(如系统报警、电机故障、传感器故障等)的诊断方法

<2>机械故障(如导轨润滑不良、丝杠间隙过大、主轴精度下降等)的排查与修复

<3>故障排除后的机床精度恢复与调试

3、加工效率提升策略

<1>优化编程代码以减少空行程与切削时间

<2>合理选择刀具与切削参数提高加工效率

<3>采用多任务并行加工与自动化上下料等技术的应用探讨

(七)综合实训与考核

学校环境

公司介绍

昆山总校

昆山总校 昆山总校

昆山总校 昆山总校

昆山总校 昆山总校

昆山总校

张*月

张*月 5.0

5.0

张*文

张*文 5.0

5.0

任*

任* 5.0

5.0

正规学校

正规学校 助学补贴

助学补贴 优质服务

优质服务